CNC 가공가공 결과가 효율적이고 정확하도록 엄격한 프로그래밍이 필요한 정교한 다단계 프로세스입니다. 이 프로세스는 일련의 기본 단계를 따를 뿐만 아니라 가공 정확도를 높이고 비용 효율성을 최적화하기 위해 특정 부품의 특성에 따라 유연한 조정이 필요합니다.

1. CNC 프로그래밍 설계

CNC 가공 프로세스의 출발점인 CNC 프로그래밍 설계는 설계 도면의 아이디어를 CNC 공작 기계에서 직접 해석하고 실행할 수 있는 일련의 지침으로 변환하는 것입니다. 이 단계에서는 공구 유형의 신중한 선택, 공작물 좌표계 및 프로세스 매개변수 설정, 공구의 시작 및 끝 위치에 대한 정밀한 계획이 필요하며 모두 CNC 가공 프로세스가 정확하고 효율적이라는 것을 보장합니다.

2. 공작기계 구성 및 디버깅

다음 프로그래밍은 CNC 공작 기계의 세부 구성 및 디버깅 단계입니다. 여기에는 CNC 시스템 매개변수 조정, 공작 기계 좌표계 보정, 공구 보정 설정, 공작물 클램핑 안정화 및 필요한 보조 장비 구성이 포함됩니다. 정확한 공작 기계 구성은 프로그래밍 지침이 정확하게 실행되어 고품질과 효율성을 달성하는 데 핵심입니다.CNC 가공.

3. 가공 공정의 구현

가공 작업은 전체 CNC 가공 공정의 핵심 링크입니다. 여기에는 공작 기계의 작동 상태 확인, 공구 사전 조정 및 측정, 프로그램 업로드 및 시작, 가공 중 가공 상태를 지속적으로 모니터링 및 조정하는 작업이 포함됩니다. 이 공정에서는 가공 환경을 깨끗하게 유지하고, 가공 품질과 효율성을 확보하기 위해 필수적인 요소인 안정적인 절삭 속도와 이송 속도를 유지하는 것이 매우 중요합니다.

4. 완제품 품질 검사

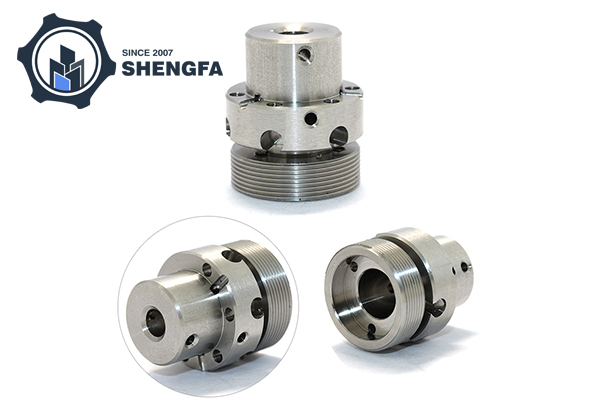

끝CNC 가공엄격한 품질검사 단계입니다. 이 단계에서는 완제품의 외관 크기, 모양 및 위치 공차, 표면 거칠기, 재료 구성 및 기계적 특성을 종합적으로 검사합니다. 마이크로미터, 높이 게이지, 프로젝터 및 경도 시험기와 같은 고정밀 측정 장비를 사용하여 각 가공 제품이 확립된 품질 표준을 충족하도록 보장하여 높은 합격률 생산 목표를 달성합니다.